一、汽车制造

汽车行业的发展,依赖于可靠而精细的工艺流程。这些都是自始至终保持高品质的基本前提。

同时,如果需要制造形状复杂的零部件,就需要采用耐用的粘合剂和高性能的原材料。等离

子表面处理工艺优于其它预处理技术,符合汽车产业的严格要求,因此被业界领先的生产商

们所采用,成为各个生产流程必不可少的一部分。

二、产品举例

1、车灯

(1)用途:提高前照灯和尾灯的粘接密封效果,并降低粘接成本。

(2)说明:

采用 LED 技术的现代前照灯可以在汽车的整个寿命期内连续使用,无需更换灯泡。为确保

这种长使用寿命,必须对它们进行有效保护,防止水分进入。在粘接由聚丙烯 (PP) 和聚碳

酸酯 (PC) 制成的前照灯和尾灯时,粘合剂必须具有优异的密封性,并可提供可靠粘接。

(3)工艺流程:

清洗→等离子表面处理(清洗、活化和粗化)→上胶→粘接

(4)工艺价值:

①表面活化非常有效而且均匀,所处理的表面上不会有热量累积;

②外壳不会变形;

③可降低壁厚,节省了材料;

④可以处理整个粘接面(包括胶槽底部和侧壁); ⑤整个接合表面的预处理(包括凹槽的根部和侧

壁)。

2、密封条(EPDM)

(1)用途:对三元乙丙橡胶(EPDM)胶条进行可靠的喷涂和植绒前处理,可以代替底涂。

(2)说明:

EPDM 车门密封条起到两个重要作用:防风雨,并可降低汽车内部所能感觉到的噪音水平。

汽车车门密封条需要使用特殊表面涂层,以确保污物颗粒不会粘附在上面。但是,在挤出工

艺中喷涂功能性涂层(减摩或植绒涂层)并不是件容易的工作。

过去,必须通过回转钢丝刷来连续对EPDM 胶条进行打磨处理,这是工艺稳定性很差的加工

过程。

(3)工艺流程:

清洁→等离子表面处理(清洗、活化和粗化)→上胶→喷涂或植绒

(4)工艺价值:

①废品率降低,生产效率高;

②可通过等离子控制系统进行100%工艺监控;

③设备利用率高,产品质量稳定性好。

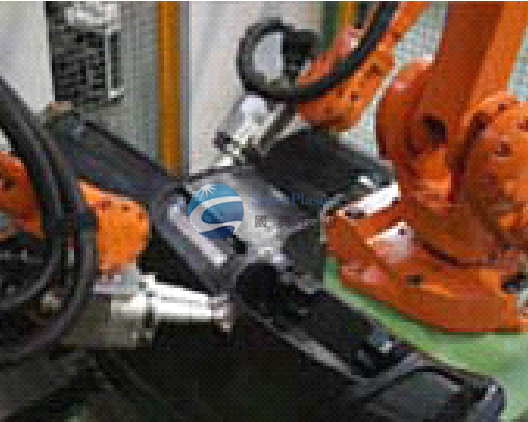

3、内饰件

(1)用途:对大型或复杂结构的汽车内饰件进行预处理,有利于喷漆、包覆、粘接和植绒。 (2)说明:

使用安装在工业机械手上的等离子喷枪,可在喷漆、包覆、模内装饰或模内贴标之前,对大

型三维立体结构的汽车内饰件进行精确而快速的环保型预处理。为了对仪表板、车门或其它

内饰部件进行预处理,会采用大角度旋转等离子体喷枪,这样即使对于很大的处理区域也可

获得快速而均匀的表面活化。

与传统的火焰方法不同的是,使用等离子工艺进行预处理时,对被处理部件的热效应很小,

不会导致产品变形或由于处理过度而导致部件失去粘结力。

(3)工艺流程:

清洁→等离子表面处理(清洗、活化和粗化)→上胶→喷涂或粘接或植绒

(4)工艺价值:

①在大面积的产品表面上也会获得高效且均匀的表面活化;

②使利用非极性回收料成为可能;

③工艺可靠,产品一致性好;

④化学消耗品非常少;

⑤部件不会发生热变形或降解。

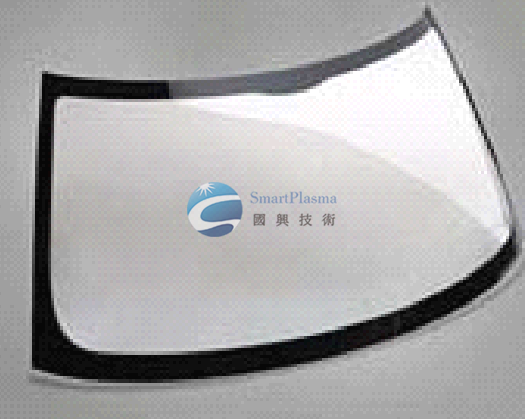

4、外饰件

(1)用途:清洗和活化复合材料。

(2)说明:

汽车外饰件由各种材料组成:从定制的金属坯件到SMC(Sheet molding compound 的缩写,

即片状模塑料)复合材料和玻璃纤维增强塑料 (GFRP) 再到复合塑料。这些原材料具有极为

不同的表面性质。如PP/EPDM 复合物制成的保险杠、SMC 制成的翼子板、挡风玻璃、玻璃

天窗和铝制框架粘接等。

等离子体预处理成为一种关键技术,用于取得稳定的材料结合和具有牢固粘接力的高质量面

层。无论是在成本方面还是在环保方面,它都指明了工艺发展的方向。

(3)工艺流程:

清洁→等离子表面处理(清洗、活化和粗化)→喷涂或粘接

(4)工艺价值:

①均匀的表面活化,可靠的超精细清洗;

②减少或消除VOC 的使用溶剂;

③工艺可靠,产品一致性好;

④降低材料和运行成本;

⑤环保技术,经济效益高。

5、车载电器

(1)用途:进行密封前预处理,有利于注胶和粘接。

(2)说明:

目前,消费者对于现代汽车制造行业提出的要求越来越苛刻。 越来越多的电子产品需要满

足消费者在舒适性和驾驶安全方面的高期望值。电子电路也越来越多地被集成在传感器和执

行器件当中。电子线路板越复杂,就越需要实现可靠的密封,以防止元器件受潮或受到腐蚀。

耐久的密封性能,在动力传动系统中的应用也同样重要,密封在这里的作用是防止机油泄漏。

任何密封的质量都取决于接触表面的清洁度。在这些关键领域采用等离子清洗技术,可以确

保针对材料的目标区域实现有效的高精度预处理。

(3)工艺流程:

清洁→等离子表面处理(清洗、活化和粗化)→注胶、粘接

(4)工艺价值:

①均匀的表面活化,粘接效果更好;

②工艺可靠,产品一致性好;

③环保技术,经济效益高。