孔内凹蚀量与表面蚀刻量的关系

3.1.1 孔内凹蚀量情况

如图1所示,不同时间条件下等离子体处理孔内的情况。等离子体放电功率为 4kW,图 1(a)、图 1(b)、图1(c)分别是处理时间为30min、60min和120min。 图 1(d)图是钻孔后等离子体处理前孔壁的截面图, 从中可以发现,钻孔后的孔壁比较平直,从图 1(d) 上很难看出孔粗的大小,说明钻孔的质量较好,形成的孔粗很小。从图 1(a)中可以看到,在玻纤和铜层之间的树脂层凹陷 12.5mm。图 1(b)和图 1(c)凹蚀量增大更能清楚的反应出树脂层的凹蚀。凹蚀的树脂是等离子体蚀刻作用的结果,由于辉光放电等离子体中电子和离子的能量相对较低,因此等离子体对玻纤和铜箔不起刻蚀作用。孔内凹蚀时间和凹蚀量的关系如表 1 所示,近似成正比关系。

v> 表1 凹蚀时间与平均凹蚀量的关系 凹蚀时间/min 30 60 120 凹蚀量/mm 11.6 22.9 46.8

3.1.2 表面蚀刻量情况3.1.3孔内凹蚀量与表面蚀刻量的关系

v> 表2 表面蚀刻时间与蚀刻量的关系 表面蚀刻时间/min 30 60 120 蚀刻量/g 0.25 0.55 1.12

上面的实验结果显示,孔内凹蚀量与表面蚀刻量在前 120min 都存在比较明显的正比关系,根据实验结果,前 120min 孔内蚀刻量的比例系数为 k 孔 =0.386mm/min;前120min表面蚀刻量的比例系数为k表 =0.0089g/min;(以上比例系数的计算取得是三点对原点比例系数的算术平均值)。因为二者的比例系数是在同一条件下同一位置处得到的,所以我们可以找出在这一条件下,孔内凹蚀量 H 孔与表面蚀刻量。3.1.4 其它条件下孔内凹蚀量与表面蚀刻量的关系

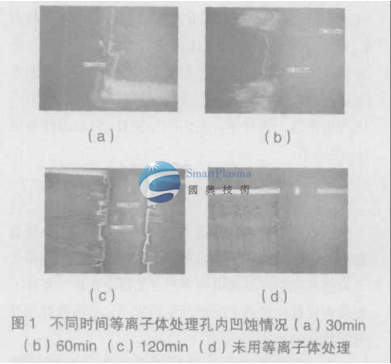

为了更清楚的看出孔内凹蚀量的大小,以下实验都把蚀刻阶段的时间延长至 2h。如图 2 所示是在不同的功率条件(3kW 、4kW、4.5kW)下等离子体处理孔内2 小时的凹蚀情况。其中图 2(a)、图 2(b)等离子体处理功率为 3kW,图 2(c)、图2(d)等离子体处理功率为4kW,图2(e)、 图 2(f)等离子体处理功率为4.5kW。从图中我们可以得到一个很直观的规律:随着功率的增大,孔内凹蚀的深度不断增大。通过测量孔内凹蚀数据平均值(取 5 个孔共十组测量数据)得到:3kW 的等离子体处理功率孔内凹蚀深度的平均值为:26.54mm;4kW的等离子体处理功率孔内的凹蚀深度平均值为:30.64mm;4.5kW 的等离子体处理功率孔内的凹蚀深度平均值为:44.93mm;而在同一条件下同一位置处FR-4 实验板的表面刻蚀量大小分别为,3kW 等离子 体处理功率表面蚀刻量:0.6607g;4kW 等离子体处理功率表面蚀刻量:0.8121g;4.5kW 等离子体处理功率表面蚀刻量:0.9679g;由上述孔内凹蚀量和表面蚀刻量的关系式(1 )可以算出在 3kW 、4kW 和 4.5kW功率的等离子体处理条件下,得到的比例常数分别为:0.0249g/mm、0.0265g/mm和0.0215g/mm(如表 3)。由这些在不同功率条件下得到的比例常数可以发现,比例常数的值相差不大(因为测量蚀刻深度都是采用做金相切片的方法,在40倍条件下获得,难免会产生误差),也没有呈现出特别的规律,所以我们近似认为比例常数不随功率的变化。