一、汽車製造

汽車行業的發展,依賴於可靠而精細的工藝流程。這些都是自始至終保持高品質的基本前提。同時,如果需要製造形狀複雜的零部件,就需要採用耐用的粘合劑和高性能的原材料。等離子表面處理工藝優於其他預處理技術,符合汽車產業的嚴格要求,因此被業界領先的生產商們所採用,成為各個生產流程必不可少的一部分。

二、產品舉例

1、車燈

(1)用途:提高前照燈和尾燈的粘接密封效果,並降低粘接成本。

(2)說明:

採用 LED 技術的現代前照燈可以在汽車的整個壽命期內連續使用,無需更換燈泡。為確保這種長使用壽命,必須對它們進行有效保護,防止水分進入。在粘接由聚丙烯 (PP) 和聚碳

酸酯 (PC) 製成的前照燈和尾燈時,粘合劑必須具有優異的密封性,並可提供可靠粘接。

(3)工藝流程:

清洗→等離子表面處理(清洗、活化和粗化)→上膠→粘接

(4)工藝價值:

①表面活化非常有效而且均勻,所處理的表面上不會有熱量累積;

②外殼不會變形;

③可降低壁厚,節省了材料;

④可以處理整個粘接面(包括膠槽底部和側壁); ⑤整個接合表面的預處理(包括凹槽的根部和側壁)。

2、密封條(EPDM)

(1)用途:對三元乙丙橡膠(EPDM)膠條進行可靠的噴塗和植絨前處理,可以代替底塗。

(2)說明:

EPDM 車門密封條起到兩個重要作用:防風雨,並可降低汽車內部所能感覺到的噪音水準。汽車車門密封條需要使用特殊表面塗層,以確保汙物顆粒不會粘附在上面。但是,在擠出工

藝中噴塗功能性塗層(減摩或植絨塗層)並不是件容易的工作。過去,必須通過回轉鋼絲刷來連續對EPDM 膠條進行打磨處理,這是工藝穩定性很差的加工過程。

(3)工藝流程:

清潔→等離子表面處理(清洗、活化和粗化)→上膠→噴塗或植絨

(4)工藝價值:

①廢品率降低,生產效率高;

②可通過等離子控制系統進行100%工藝監控;

③設備利用率高,產品品質穩定性好。

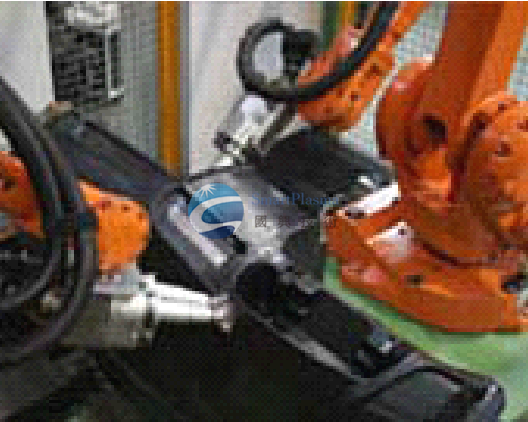

3、內飾件

(1)用途:對大型或複雜結構的汽車內飾件進行預處理,有利於噴漆、包覆、粘接和植絨。

(2)說明:

使用安裝在工業機械手上的等離子噴槍,可在噴漆、包覆、模內裝飾或模內貼標之前,對大型三維立體結構的汽車內飾件進行精確而快速的環保型預處理。為了對儀錶板、車門或其他內飾部件進行預處理,會採用大角度旋轉等離子體噴槍,這樣即使對於很大的處理區域也可獲得快速而均勻的表面活化。與傳統的火焰方法不同的是,使用等離子工藝進行預處理時,對被處理部件的熱效應很小,不會導致產品變形或由於處理過度而導致部件失去粘結力。

(3)工藝流程:

清潔→等離子表面處理(清洗、活化和粗化)→上膠→噴塗或粘接或植絨

(4)工藝價值:

①在大面積的產品表面上也會獲得高效且均勻的表面活化;

②使利用非極性回收料成為可能;

③工藝可靠,產品一致性好;

④化學消耗品非常少;

⑤部件不會發生熱變形或降解。

4、外飾件

(1)用途:清洗和活化複合材料。

(2)說明:

汽車外飾件由各種材料組成:從定制的金屬坯件到SMC(Sheet molding compound 的縮寫,即片狀模塑膠)複合材料和玻璃纖維增強塑膠 (GFRP) 再到複合塑膠。這些原材料具有極為

不同的表面性質。如PP/EPDM 複合物製成的保險杠、SMC 製成的翼子板、擋風玻璃、玻璃天窗和鋁制框架粘接等。等離子體預處理成為一種關鍵技術,用於取得穩定的材料結合和具有牢固粘接力的高質量面層。無論是在成本方面還是在環保方面,它都指明了工藝發展的方向。

(3)工藝流程:

清潔→等離子表面處理(清洗、活化和粗化)→噴塗或粘接

(4)工藝價值:

①均勻的表面活化,可靠的超精細清洗;

②減少或消除VOC 的使用溶劑;

③工藝可靠,產品一致性好;

④降低材料和運行成本;

⑤環保技術,經濟效益高。

5、車載電器

(1)用途:進行密封前預處理,有利於注膠和粘接。

(2)說明:

目前,消費者對於現代汽車製造行業提出的要求越來越苛刻。 越來越多的電子產品需要滿足消費者在舒適性和駕駛安全方面的高期望值。電子電路也越來越多地被集成在感測器和執行器件當中。電子線路板越複雜,就越需要實現可靠的密封,以防止元器件受潮或受到腐蝕。耐久的密封性能,在動力傳動系統中的應用也同樣重要,密封在這裏的作用是防止機油洩漏。任何密封的品質都取決於接觸表面的清潔度。在這些關鍵領域採用等離子清洗技術,可以確保針對材料的目標區域實現有效的高精度預處理。

(3)工藝流程:

清潔→等離子表面處理(清洗、活化和粗化)→注膠、粘接

(4)工藝價值:

①均勻的表面活化,粘接效果更好;

②工藝可靠,產品一致性好;

③環保技術,經濟效益高。