常壓大氣電漿電漿依照放電形式與結構的不同可以分為四大類:

(1)利用金屬電極直接放電的低電流噴射式電漿(Plasma Jet),(2)使用高電壓電源並在電極間加入絕緣板以穩定電漿的介電質放電(Dielectric barrier discharge,以下稱 DBD),(3)利用非均勻性電極結 構產生的電暈放電 (Corona discharge),(4)利用高電流電源產生的高溫電漿炬(Plasma torch)。以下將針對其設計結構、特性與相關應用做一說明。

1. 噴射式電漿(plasma jet)

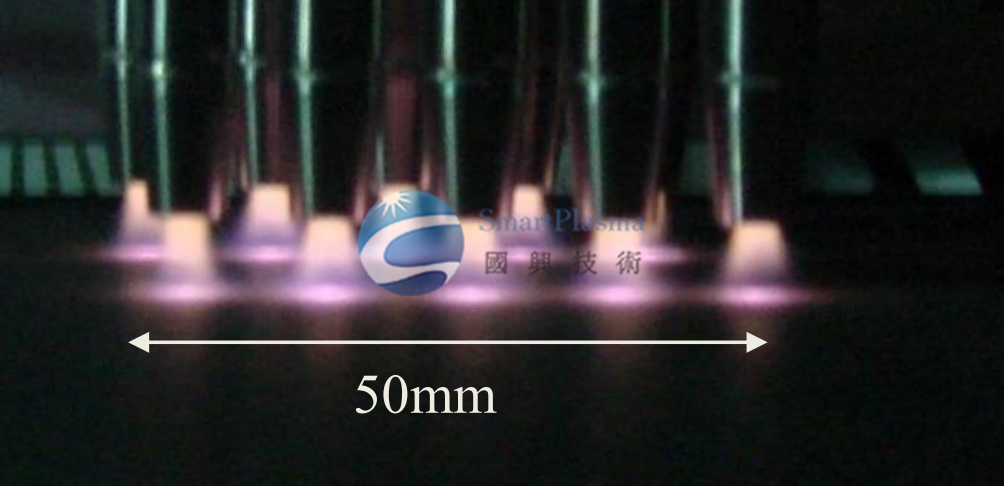

由一圓管狀金屬電極包圍另一金屬電極於管中央,兩電極一端接電源供應器、一端接地,利用尖端放電後,藉由高流速氣體流經圓管內將電弧噴出產生穩定電漿。其特色為電漿面積小、能量集中、處理效率高、產生的臭氧濃度較低、靜電累積較小。其應用效果是大氣電漿中最好者,但受限於處理面積狹小,通常可多支並聯成一寬幅式處理系統,如下圖所示。目前的應用包括了:表面改質、光阻去除、電漿蝕刻、液晶面板晶片貼合、卷帶式載板制程清潔、手機組裝貼合、生醫材料殺菌及塗布/印刷前處理。

2. 介電質放電(dielectric barrier discharge,DBD)

DBD(dielectric barrier discharge)是採用介電質障壁放電方式進行大面積均勻放電,在兩電極(平板型或圓柱型)間加入至少一層之介電材料(石英或氧化鋁),並因為介電質的存在而只能使用交流式電源供應器。

兩電極板中至少有一個電極需以絕緣物質包覆,但大多是兩電極皆包以絕緣物,且通以高頻率、高電壓的電位。如此則可在二電極間看到週期性的絲狀放電。利用此絲狀(filamentary)的微放電(microdischarge)將流過的氣體活化分解之。這種放電方式結合了能常壓下操作的優點及低壓下輝光放電可大量活化、分解氣體的特性。有許多的研究者將其應用在產生臭氧、鍍膜及處理廢棄物上。但此方法的缺點為:絲狀的微放電之電流集中於一些小點,容易損壞電極板上做表面處理的材料,電漿反應的效率也低。DBD 約有 92%能源損耗在熱能的產生。

一般而言介電質放電(DBD)為絲狀放電(filamentary discharge、silent discharge),為不均勻的絲狀電漿,可大面積放電,但因形成絲狀放電,電漿密度低,電漿清除效率不高。。由於在大氣環境中氣體碰撞頻率過高,電漿的產生與維持十分困難。因此需要特殊設計之高電壓/高頻電源供應器及特殊氣體。在一般常見的應用中,操作頻率介於 1~40kHz,峰對峰電壓由數千伏到 3 萬伏。亦有使用脈衝式電源供應器,但因高成本及穩定性較差,在工業界較為少見。

DBD 操作電壓很高,通常在 20KV 左右的高電壓,如此一來, 即可在兩電極間觀察到絲狀或輝光放電。介電質放電一直以來都受到注意,由於放電的氣體溫度接近於室溫,屬於冷電漿形式,不會浪費能量於氣體溫度的上升,且放電的均勻性高。DBD 最早應用於工業用臭氧產生器/廢水處理/滅菌,但近期之研究與應用主要則以大面積基板清潔活化用途為主。

DBD最大的優勢為可大面積化,因此大面積的常壓電漿系統通常以DBD方式來製作,但其缺點為其電漿密度較噴射式電漿密度低甚多,因此需可針對不同的應用設計出不同的DBD電極結構,以提升電漿處理效率,因此專業知識與技術創新相當重要,才能有最佳之設計。揚州國興技術有限公司公司自行研發之寬幅式常壓DBD電漿(Remote型式),有別於點狀式電漿(Arc-Jet),電漿幅寬可針對不同尺寸(G1~G8 LCD)需求做最佳化,並使用廉價之N2/CDA作為反應氣體,設備Running cost為一般UV-Ozone clean之 1/5 以下。例圖五為大面積ITO玻璃經DBD電漿設備(圖四)處理完後水滴角測試結果,可發現大氣電漿處理後,基板表面之潔淨度/潤溼性均有明顯之提升,因此對於後續貼合/鍍膜/溼式清潔/溼式蝕刻/電鍍藥液交換制程,有決定性之助益。

近年來有部份學者宣稱可將 DBD 的絲狀放電改良,利用放電參 數的控制可得到和低壓輝光放電(glow discharge)一樣穩定的均勻常壓電漿(one atmospheric uniform glow discharge plasma)。由於這種常壓輝光放電電漿非常均勻,沒有絲狀放電因電漿不均勻而形成的電絲,因此不會破壞脆弱的材料表面。但必須要在特殊氣體環境下才能產生均勻電漿,需使用如 He、Ne 之類昂貴的惰性氣體,而且需高頻率、高電壓的電源,其製作困難、壽命有限且難以再現,因此一直未被工業界正式採用。

3. 電暈放電(corona discharge)

電暈放電系採用尖端放電方式,利用在尖端處形成集中電場,因而引發氣體的崩潰(Breakdown)效應產生解離反應,基本上由一邊針狀電極及另一平板電極所構成,在兩電極間施加電壓則會在電極間距形成放電。

4. 電漿炬(plasma torch)

常見的 Plasma torch 電極設計,通以高電流的 DC 或RF 電源(數十伏特電壓,數百安培電流),並經由側向通入氣體,在電極間產生高速氣流旋轉,將電漿穩定下來並推向出口,產生極高溫度的電漿炬,其火焰中心溫度可高達數萬 K,利用此法可有效分解有害氣體廢棄物。但因為這是提高氣體溫度產生解離,類似於熱裂解方式,其雖然沒有後續的一些問題如反應器壽命等,而且設備更為簡單,但是消耗能源頗巨,不是一個符合經濟效應的方式。目前的應用包括了:材料加工與熔接、廢氣處理、污染物減量、有機物去除及電漿噴塗....等

以上四大類大家可以瞭解一下,國興技術將始終保持對市場的敏銳觀察,立足於技術創新,為江都、為揚州,為祖國的智能製造發展盡綿薄之力,做到“國興技術,技術興國”!我們也將發揮團隊的聰明才智,艱苦奮鬥為實現“讓電子製造變得更簡單”的使命而努力!